电脑散热的液氮散热

提起液氮制冷超频,很多人可能会倒吸一口凉气,觉得这种做法太过夸张,似乎是遥不可及的事情。其实则不然,这要明白其中缘由、胆大心细,谁都可以的!

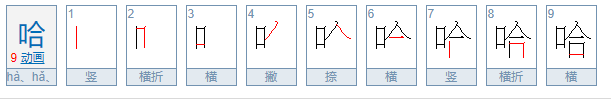

液氮制冷的核心部件就是蒸发皿,其作用就是陈放液氮,吸收CPU发出的热量使得液氮沸腾,液氮气化之时吸收大量的热量,能够迅速地将蒸发皿温度降至零下100℃左右!

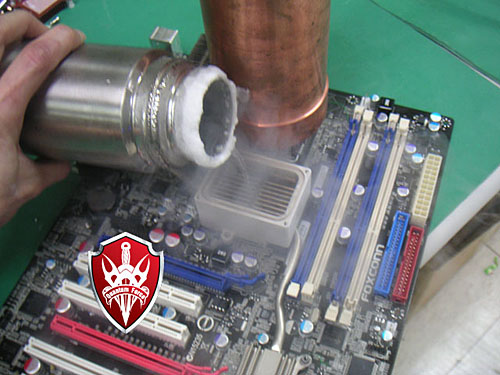

由于液氮气化时吸热非常快,因此空气中的水蒸气将会凝结在铜管表面,所以必须在外面套一层绝缘橡胶材料,这种材料还必须要有保温作用,以防止液氮产生的“冷能”浪费,在超频过程中节省液氮用量!

容器底部的铜底做成了蜂窝状,显然是为了增加液氮和铜块的接触面积,这样能够加速液氮的沸腾,达到迅速制冷的目的。

底座部分的防护工作也不容忽视,CPU附近的温度非常低,所以尽可能不让他与空气接触,防止冷凝产生的露水滴落在主板上产生悲剧事故!

可能有些人觉得比较纳闷,这个蒸发皿就相当于一个散热器,那么散热器为什么没有扣具呢?是用液氮超频自然在开放环境下进行,这样的话只要将蒸发皿立在CPU上面就可以了,导热硅脂都不需要(好像还没有能禁受住-100℃低温的导热硅脂),铜管自身的重量就能够很好的传热了。

橡胶外套的保温作用在实际操作中也是非常方便,当有需要移动容器的时候,手指就不会被冻伤了。

液氮制冷当然少不了液氮,其实液氮并不是什么新鲜玩意,工业用纯度较低的液氮价格也是很便宜了,这么大一桶也只要几十块钱,一般来说这一桶可以连续使用好几个小时,足够将CPU性能榨干。

使用保温杯添加液氮是最合适不过了。云雾瞭绕中,CPU恍然置入仙境!

液氮超低温的优势就在于可以给CPU加高压,“高压之下必有勇夫”,CPU/GPU的散热完全不用担心,因此可以尝试平时不敢奢想的高压,在高压下就能冲击更高频率。即便是普通状况下被定义为“不好超”的CPU,在液氮的推动下也能爆发出惊人的威力 ! 在散热片材料的选取上,主要考虑以下三方面的:

1.导热性能好——导热性是一个比较笼统的说法,包括了热传导系数、比热等等概念。相对其它固体材料,金属的导热性决定了它更适合用于散热器制造;比如铜的导热快,铝的散热快等,这都是有金属本身的特性决定的。

2.易于加工——延展性好,高温相对稳定,可采用各种加工工艺;

3.易获取——虽然金属也属不可再生资源,但供货量大,不需特殊工序,价格也相对低廉;

依据以上三点,就确定了散热片所用材料类型。上文在介绍热传导系数与比热值的时候,已经说明了这些问题。但在材料选取的时候,除了要综合考虑导热参数的高低以外,还需要兼顾到材料的机械性能与价格。

热传导系数很高的金、银,由于质地柔软、密度过大、及价格过于昂贵而无法广泛采用;铁则由于热传导率过低,无法满足高热密度场合的性能需要,不适合用于制作计算机空冷散热片。铜的热传导系数同样很高,可碍于硬度不足、密度较大、成本稍高、加工难度大等不利条件,在计算机相关散热片中使用较少,但近两年随着对散热设备性能要求的提高,越来越多的散热器产品部分甚至全部采用了铜质材料。铝作为地壳中含量最高的金属,因热传导系数较高、密度小、价格低而受到青睐;但由于纯铝硬度较小,在各种应用领域中通常会掺加各种配方材料制成铝合金,借此获得许多纯铝所不具备的特性,而成为了散热片加工材料的理想选择。

各种铝合金材料根据不同的需要,通过调整配方材料的成分与比例,可以获得各种不同的特性,适合于不同的成形、加工方式,应用于不同的领域。热传导系数表中列出的5种不同铝合金中:AA6061与AA6063具有不错的热传导能力与加工性,适合于挤压成形工艺,在散热片加工中被广为采用。ADC12适合于压铸成形,但热传导系数较低,因此散热片加工中通常采用AA1070铝合金代替,可惜加工机械性能方面不及ADC12。AA1050则具有较好的延展性,适合于冲压工艺,多用于制造细薄的鳍片。

散热片的制造材料是影响效能的重要因素,选择时必须加以注意!当前绝大多数的低端CPU散热器都是采用铝合金,原因自然是材料及制造成本低廉,性能难免会受到一定的限制;中高端散热器为了适应发热设备功率的不断提升,增强散热性能,则会在散热片中不同程度的采用铜作为吸热部件或散热鳍片。当然,采用具有较强导热能力的材料只是制造高效能散热片的基础,散热片的材质并不能决定其整体性能,提高散热片性能的真正精髓还是在于产品设计。 散热片的吸热效果主要取决于散热片与发热物体接触部分的吸热底设计。性能优秀的散热片,其吸热底应满足四个要求:吸热快、储热多、热阻小、去热快。

1.吸热快,即吸热底与发热设备间热阻小,可以迅速的吸收其产生的热量。

为了达到这种效果,就要求吸热底与发热设备结合尽量紧密,令金属材料与发热设备直接接触,最好能够不留任何空隙。

2.储热多,即在去热不良的状态下,可以吸收较多的热量而自身温度升高较少。

提出此要求的目的是为了应付发热设备功率突然提升,或风扇停转等散热器性能突然丧失的状况。众所周知,CPU、显示核心等高速半导体芯片在满负荷工作时所产生的热量较闲置状态下大幅增加;散热器失效时,发热设备所产生的热量无法及时散失,情况更是危险。此类状况中,如果散热片吸热底没有一定的储热能力作为热量的缓冲,散热片与发热设备本身的温度都会迅速升高,轻则由于温度的迅速变化加快设备老化,重则未能及时发动过温保护机制导致设备烧毁。因此,散热片的储热能力就是其抑制发热设备温度激增的能力,对散热效果并没有直接的影响。

3.热阻小,即传导相同功率热量时,吸热底与发热设备及鳍片两个介面间的温差小。

散热片的整体热阻就是由与发热设备的接触面开始逐层累计而来,吸热底内部的热传导阻抗是其中不可忽视的一部分。由于计算机风冷散热器所针对的发热设备通常体积较小,为了将吸收的热量有效地传导到尽量多的鳍片上,因此还需要吸热底有较好的横向热传导能力。

4.去热快,即能够将从发热设备吸收的热量迅速的传导到鳍片部分,进而散失。

吸热底与鳍片部分间的结合情况,即结合面积与热传导的介面阻抗,对能否达成此要求起着决定性的作用。 既然已经提出要求,在设计方面应该采取哪些措施来满足它们呢?

1.提高与CPU接触面的平整度。为了提升吸热能力,希望散热片与发热设备紧密结合,不留任何空隙,可惜这是无法实现的。因此,应采用具有较低热阻及较佳适应性的材料填充其中的空隙,这便是导热膏的用武之地。但导热膏的热阻始终要高于加工散热片的金属材料,要想根本上提高散热片吸热底的吸热能力,就必须提高其底面平整度。平整度是通过表面最大落差高度来衡量的,通常散热片的底部稍经处理即可达到0.1mm以下,采用铣床或多道拉丝处理可以达到0.03mm,而CNC铣床或研磨则可以达到更好的效果,我们将在后文进行具体介绍。总之,散热片的吸热底越平整,越有利于热量吸收,但由于无法做到完美,涂抹导热膏成为了安装散热器的必须步骤。

2.材料的比热容要高。前文中已经介绍了比热容的概念,从中可以得知:令1千克的铜温度升高1℃需要吸收93卡的热量,而令千克铝温度升高1℃则需要吸收217卡的热量。那么是否采用铝质吸热底的散热片可以获得更好的储热效果呢?并非如此!因为具体物体的储热能力还决定于其质量,具体到散热片的吸热底,相同体积下,就决定于材质密度——铜的密度为8933 kg/m^3,铝的密度为2702 kg/m^3。不妨依下述公式计算一下铜与铝的体积比热容:

Cv=ρ x Cm

铜的体积比热容=8933 kg/m^3 x 93kl/kg*°C≈0.83 x 10^6 kl/ m^3*K

铝的体积比热容=2702 kg/m^3 x 217kl/kg*°C≈0.58 x 10^6 kl/ m^3*K

结果很清楚了,相同体积的铜与铝材(包括各种铝合金),发生相同的温度变化时,铜可以比铝多吸收约40%的热量,即可以更好的抑制发热设备温度的激增。这正是中高端散热器即便不采用全铜设计,也要采用铜铝结合的吸热底设计的原因。

除了材质上选择具有更高“体积比热容”的材料外,还可以在吸热底的形状设计上进行发挥——保持吸热底厚度不变,增大底面积,或者保持底面积不变,增加吸热底的厚度,都 可以增大吸热底体积,进而提高热容量。

材料的热传导系数要高。要降低吸热底内部热阻,采用热传导系数更高的铜的确是比铝合金更好的选择,也正是许多中高端散热器所采用的方法。确定了吸热底的材质,还可以通过调整吸热底的形状设计改变其热阻。此时,就面临着吸热底纵向与横向热阻的平衡问题。

根据热传导的基本常识——截面积越大,热阻越小,厚度越大,热阻越大。具体到吸热底的形状设计——面积越大,厚度越薄,纵向热阻越小;相反,厚度越厚,横向热阻越小,鳍片的有效连接面积越大。纵向与横向热阻分别对吸热底的形状提出了互相矛盾的要求,这就需要设计者在其中作出权衡,选择合适的面积、厚度与形状,令纵向与横向热阻都可达到要求,如果没能寻找到合适的平衡点,则可能出现一些对导热甚至散热片整体性能造成严重不利影响的情况:

厚度大,面积小——横向热阻小,可有效利用连接其上的鳍片,但纵向热阻大,增加了散热片的整体热阻,不利于整体性能提高。

标签:散热,液氮,电脑